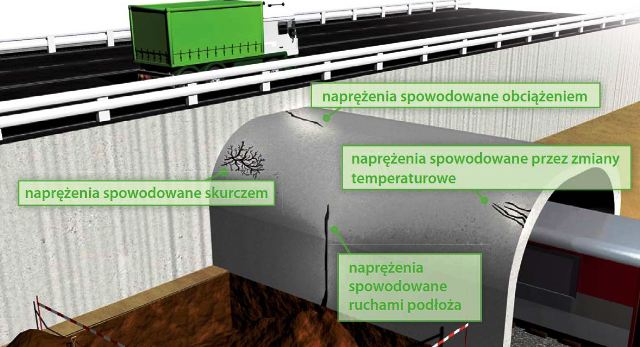

Pęknięcia pojawiają się, gdy wartość naprężeń w materiale przewyższa odporność mechaniczną elementu konstrukcji. Poprzez zarysowanie ograniczony zostaje przyrost naprężeń.

Najczęstsze przyczyny powstawania zarysowań to:

Jeśli do elementu konstrukcyjnego zostaje przyłożone obciążenie, naprężenia przenoszone są wewnątrz materiału. Obciążenia, które oddziałują na element budowlany czy konstrukcyjny mogą być spowodowane m.in. przez pojazdy poruszające się po moście, a nawet wiatr uderzający w budynek. Ciężar własny elementu konstrukcyjnego jest również obciążeniem, które musi wytrzymać materiał budowlany. Jeśli obciążenie wywierane na element konstrukcyjny przekracza jego nośność, w materiale pojawiają się rysy.

Beton ulega skurczowi podczas wiązania. Ponadto, podczas reakcji hydraulicznej, w betonie wydzielane jest ciepło. Oba czynniki, szczególnie w długich elementach konstrukcyjnych, prowadzą do powstawania silnych naprężeń wewnętrznych, a w efekcie do pojawienia się rys. Zazwyczaj dylatacje konstrukcyjne pozwalają uniknąć powstawania zarysowań w betonie. Jeśli w elementach konstrukcyjnych nie ma dylatacji lub nie spełniają one swojej funkcji, w materiale budowlanym pojawiają się naprężenia, co prowadzi do powstawania pęknięć.

Naprężenia spowodowane ruchami podłoża pojawiają się w wyniku trzęsień ziemi, osiadania gruntu, w efekcie opadania lub podnoszenia się poziomu lustra wody, jak również oddziaływań sąsiadujących placów budowy. Z powodu wymienionych przemieszczeń mogą pojawić się zmiany obciążeń przenoszonych z budynku przez fundamenty na otaczający grunt. Zmiany te prowadzą do powstania naprężeń w elementach konstrukcji, co w efekcie prowadzi do powstania pęknięć.

Obciążenia termiczne spowodowane np. silnym promieniowaniem słonecznym, podgrzewają elementy konstrukcji. Elementy budynku w wyższej temperaturze rozszerzają się, jeśli temperatura zostaje nagle obniżona powstają zarysowania. Rozszerzalność, która występuje wskutek cykli ocieplania i chłodzenia betonu powoduje naprężenia w elementach konstrukcyjnych, a te z kolei prowadzą do powstania rys.

Jeśli wilgoć penetruje w głąb rysy (np. w piwnicach), ogranicza to funkcjonalność budynku. Z taką sytuacją mamy często do czynienia w dużych kubaturowych obiektach betonowych, jak tunele, płyty parkingowe, szczególnie jeśli nie ma wykonanej dostatecznej liczby dylatacji.

Jeśli występują aktywne przecieki, muszą być one przede wszystkim zatrzymane. Następnie rysy należy uszczelnić w całym ich przekroju. Poprzez uszczelnienie wilgotnych lub przeciekających rys metodą iniekcji, zatrzymane zostaje późniejsze wnikanie wody w głąb materiału budowlanego. Uszczelnienie rysy jest wykonywane również po to, aby zapobiec korozji stali zbrojeniowej.

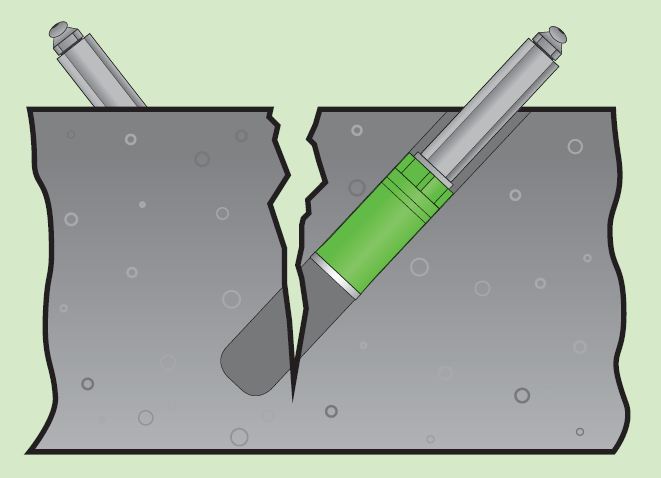

Rysy, które zagrażają statyce budowli pojawiają się często w nośnych elementach konstrukcji. Tego rodzaju rysy należy naprawić, aby przywrócić właściwy sposób przenoszenia obciążeń przez element konstrukcyjny. Przykładem takiej sytuacji jest pęknięcie w płycie mostowej. Podczas przywracania nośności elementu betonowego konieczne jest połączenie ścian rysy, tak aby nadal możliwe było przenoszenie obciążeń. Pęknięcie musi zostać wypełnione żywicą w całym jego przekroju. Po całkowitym utwardzeniu żywica ponownie łączy ścianki rysy. Utwardzona żywica posiada parametry mechaniczne umożliwiające dalsze przenoszenie obciążeń.

Jeżeli rysy występują jedynie w postaci mniejszych uszkodzeń, ich naprawa przeprowadzana jest w celu poprawy estetyki budynku. Pęknięcia pojawiają się w elewacjach lub innych ścianach starych lub zaniedbanych budynków. Mniejsze pęknięcia można łatwo naprawić, najczęściej wystarczy zamknięcie rysy na powierzchni.

Do analizy przemieszczeń w obrębie rys stosuje się bardzo prostą i bezpieczną metodę: znak gipsowy.Warstwę gipsu w kształcie biszkopta, o grubości 10 mm nakłada się na powierzchnię rysy.

Znaki gipsowe należy ponumerować i opisać ze względu na datę wykonania. Pozycja i stan nałożonego znaku gipsowego powinien być udokumentowany w odpowiednich odstępach czasowych, poprzez wykonanie rysunków lub fotografii.

Znaki gipsowe powinny być często kontrolowane. Jeśli znak jest nienaruszony, w obrębie rysy nie było przemieszczeń. Jeśli natomiast obrzeża rysy uległy przesunięciu, to na znaku gipsowym pojawi się zarysowanie – dokładnie nad pęknięciem w podłożu.

Przemieszczająca się rysa może być uszczelniona elastycznie (w przypadku uszczelniania lub odtworzenia estetyki budynku) lub sztywnie (w przypadku, kiedy wymagana jest wytrzymałość mechaniczna). Podczas zamykania rys na sztywno, należy zapobiegać pojawieniu się zarysowań w pobliżu wcześniejszego pęknięcia np. poprzez eliminację przyczyn powstawania przemieszczeń.

Można tylko pośrednio określić czy wystarczająca ilość żywicy została wtłoczona w rysę. Poniższe trzy podpunkty opisują najczęściej stosowane metody określenia czy w ścianę została zainiektowana wystarczająca ilość żywicy:

1. Przed wykonaniem iniekcji co trzeci otwór iniekcyjny pozostawia się otwarty. Podczas iniekcji żywica może przemieszczać się przez rysę do otwartego odwiertu. Jeśli żywica wypływa przez położony wyżej, otwarty otwór wiertniczy, oznacza to, że w dany odcinek rysy została wtłoczona wystarczająca ilość materiału. Gdy to nastąpi iniekcja zostaje przerwana, a paker umieszczony w pustym odwiercie

2. Kolejną oznaką, że przez dany paker nie może być dalej prowadzona iniekcja są zmiany ciśnienia na manometrze pompy iniekcyjnej. Wzrost ciśnienia ukazuje, że więcej żywicy nie można wtłoczyć w rysę przez dany paker. Iniekcja jest wtedy przerwana i przeniesiona do następnego pakera iniekcyjnego.

3. Innym i często pojawiającym się znakiem jest wypływanie żywicy lub piany w niektórych miejscach ściany

– Lepkość materiału iniekcyjnego: Niska lepkość jest wymagana, aby wypełnić np. mniejsze rysy, wyższa lepkość materiału iniekcyjnego jest potrzebna do uszczelnienia szerszych rys.

– Elastycznie/sztywno utwardzające się materiały: W przypadku rys przemieszczających się wymagane są elastyczne materiały iniekcyjne, pozwala to na wykonanie trwałego uszczelnienia. Sztywne żywice iniekcyjne stosowane są tam, gdzie konieczne jest przywrócenie wytrzymałości mechanicznej elementu konstrukcyjnego

– Żywice spienialne/żywice masywne: Żywice spienialne są potrzebne do zatrzymania przecieków, natomiast żywice masywne są stosowane do trwałego uszczelniania rys. W większości przypadków żywice spienialne stosowane są w pierwszym etapie iniekcji, następnie iniektowana jest żywica elastyczna.

– Czas reakcji: Krótki czas reakcji jest konieczny podczas uszczelniania aktywnych przecieków. Podczas iniekcji suchych rys czas reakcji może być dłuższy.

– Odporność chemiczna: W zależności od lokalizacji rysy, może występować konieczność stosowania materiałów iniekcyjnych odpornych chemicznie.

– Materiał iniekcyjny nie powinien powodować korozji stali zbrojeniowej.

– Pakery iniekcyjne powinny być łatwe w montażu i demontażu. Podczas iniekcji rys czas pracy robotników jest najdroższym czynnikiem w porównaniu do kosztów materiałów iniekcyjnych. Aby maksymalnie obniżyć koszty robocizny, ważne jest, aby pakery były łatwe w stosowaniu.

– Szczelność: Żywice lub piany iniekcyjne utwardzają się w czasie od kilku sekund do kilku dni. Z tego powodu ważne jest, aby paker szczelnie wypełniał otwór iniekcyjny.

– Bezpieczeństwo: Iniekcja ciśnieniowa rys jest przeprowadzana pod bardzo wysokim ciśnieniem, czasem nawet do 100 bar. Niezabezpieczone pakery mogą zostać wystrzelone z odwiertu jak pocisk. Dlatego do iniekcji powinny być stosowane tylko pakery o najwyższej jakości.

– Odpowiedni paker do wszystkich rodzajów iniekcji: Do iniekcji niskociśnieniowej najbardziej odpowiednim jest paker plastikowy. Są one stosunkowo tanie i łatwe w montażu. Natomiast do iniekcji wysoko ciśnieniowej powinny być stosowane metalowe pakery wysokiej jakości. Do wypełniania rys poziomych, szczególnie w dużych budynkach, zastosowanie pakera dociskowego do posadzek pozwala na zaoszczędzenie czasu i kosztów przeprowadzenia iniekcji.

– Średnica, odstęp i głębokość odwiertów: Wiercenie otworów jest jedną z najbardziej czasochłonnych czynności wykonywanej iniekcji, a także ważnym czynnikiem zwiększającym koszty robót.

Wykonanie bruzdowania na głębokość 1 do 2 cm. Usunięcie luźnych części i kurzu za pomocą szczotki

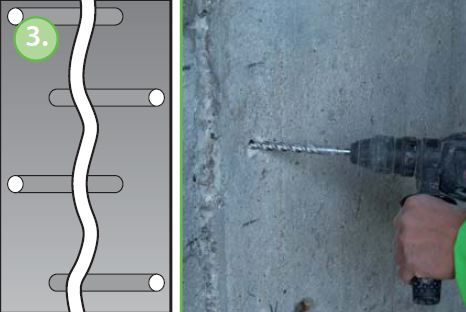

Oznaczenie miejsc, gdzie mają być wykonane odwierty. Otwory umieszczone są naprzemiennie wzdłuż pęknięcia, w odstępach od 10 do 15 cm.

Otwory są wiercone w kierunku pęknięcia pod kątem 45 stopni. Odwierty należy oczyścić za pomocą wody pod wysokim ciśnieniem. Przebieg rysy na powierzchni jest zazwyczaj dobrze widoczny. Natomiast przebieg rysy pod powierzchnią, wewnątrz elementu konstrukcyjnego jest nieznany. Wiercenie otworów w kierunku rysy z przeciwległych stron pęknięcia, daje pewność że każdy odwiert przebiega przez rysę.

Oczyszczenie rysy za pomocą szczotki drucianej.

Nawilżenie obszaru pęknięcia.

Zamknięcie powierzchni czołowej rysy zaprawą szybkowiążącą. Zamknięcie pęknięcia zapobiega niekontrolowanemu wypływaniu materiału iniekcyjnego poprzez rysę podczas iniekcji. Czas wiązania zaprawy wynosi ok. 5 minut, zależy od temperatury otoczenia i wilgotności.

Instalacja pakerów w otworach wiertniczych, należy pozostawić co trzeci odwiert otwarty.

Dokręcanie pakerów.

Jeśli jest to konieczne, należy podgrzać składniki A i B żywicy do temperatury pokojowej (+20 C). Wlać odmierzoną ilość składnika A do czystego wiadra. Następnie dodać odmierzoną ilość składnika B. Zmieszać dokładnie obydwa komponenty z użyciem wolnoobrotowego mieszadła, aż do uzyskania jednorodnego koloru (bez smug).

Należy połączyć końcówkę przewodu pompy iniekcyjnej i otworzyć zawór przez przekręcenie go o 90 stopni. Materiał może być wtłaczany w otwory wiertnicze. Żywicę należy iniektować poprzez pakery zaczynając od dołu i przesuwając się w górę rysy.

Opracowanie: Redakcja IzoForum

Źródło: KÖSTER