Szeroka gama wierteł dostępnych na polskim rynku i stosowwanych w budownictwie oraz rozpiętność cenowa rodzi pytania: Czym one się różnią? Jak dokonać wyboru? Które wiertła nadają się do prac iniekcyjnych?

W przypadku wierteł do kamienia stosuje się stal wzmocnioną odpornymi na zużycie płytkami z węglika spiekanego o cienkiej strukturze. W zależności od rozmiaru płytki z węglika spiekanego używa się różnego rodzaju lutów.

Wiertła SDS-plus i SDS-max są stosowane do wiercenia w betonie, murze oraz kamieniu naturalnym. Efekt maksymalny osiągany jest dzięki ich właściwościom konstrukcyjnym:

– dynamicznie statecznej konstrukcji wiertła (zapewnia zmniejszenie drgań podczas wiercenia, co w znacznym stopniu zwiększa wydajność wiercenia)

– specjalnemu kształtowi nalutowania węglika spiekanego na wiertle (zapewnia szybkie wiercenie oraz centrowanie podczas wiercenia)

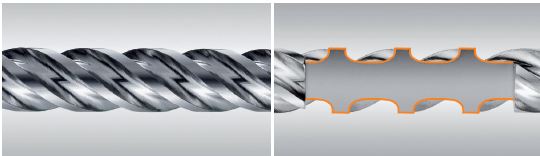

– specjalnemu kształtowi spirali odprowadzającej odwierciny (spirala ma symetryczny kształt na całej długości, co zapewnia stabilne, dynamiczne charakterystyki podczas wiercenia I szybkie odprowadzenie odwiercin z otworu)

– dodatkowej obróbce powierzchni (obróbka cieplna i specjalne polerowanie powierzchni narzędzia zmniejszają zużycie i zwiększają wytrzymałość wiertła na naprężenie wewnętrzne podczas eksploatacji)

Wiertła SDS-4 plus posiadają wielokanałową spiralę z wzmocnionym trzonem wiertła znacznym stopniu zwiększającą wydajność wiercenia wskutek szybkiego odprowadzenia zwiercin z otworu oraz zmniejszenia drgań.

Symetryczny kształt końcówek wierteł z czterema krawędziami tnącymi zapewnia dokładne, szybkie wiercenie i polepsza charakterystyki dynamiczne wiertła. Ślimak wiertła pozwala szybko i wydajnie odprowadzać zwierciny z otworu.

W przypadku wierceń o głębokości ponad 450 mm niezbędne jest wstępne wiercenie krótszym wiertłem, na głębokość co najmniej 150 mm, a następnie wiertłem o długości 450 mm, po czym wiertłami 600 lub 900 mm.

Wiertła SDS-4 plus Zentro doskonale łączą najlepsze parametry techniczne wierteł SDS-4plus i SDS-plus Zentro. W tych ostatnich połączono całościowe nalutowanie węglika spiekanego z czterema pełnymi krawędziami tnącymi i łysinkami wiertła do wiercenia idealnie równych otworów, o obniżonym stopniu wibracji i z czterokanałową spiralą z szerokimi wejściami w otwory, z łatwiejszym odprowadzaniem zwiercin.

Specjalna geometria spirali sprzyja trwałości wiertła, ponieważ równomiernie rozkłada obciążenie na cztery kanały, co znacznie obniża stopień wibracji podczas pracy.

Nalutowanie z czterema pełnymi krawędziami tnącymi pozwala z łatwością wiercić w zbrojonym betonie, przy czym wiertło się nie klinuje w zbrojeniu. Dzięki szczególnie głębokim bocznym obejmom do nalutowania tworzy się duża powierzchnia mocowania twardego nalutowania węglika spiekanego z metalem wiertła. Gwarantuje to optymalne mocowanie nalutowania i efektywną kompensację obrotów, nawet podczas najcięższych prac.

W przypadku wierteł SDS-4 plus Zentro połączono efektywność i niski stopień zużycia. Stalowy stop wiertła wysokiej jakości, zapobiega rozerwaniu przy zgięciach metalu w najbardziej skomplikowanych sytuacjach. Dodatkowe udoskonalenie w postaci niskiego stopnia zużycia jest możliwe dzięki specjalnej powłoce wiertła.

Właśnie wiertła typu Zentro, m.in. ze względu na swoją wytrzymałość, coraz częściej sąstosowane do prac iniekcyjnych.

Dla ludzi z branży wiele mówiącym symbolem jest znak niemieckiego towarzystwa badań wierteł do murów – PMG. Taka certyfikacja jest wydawana tylko wybranym producentom i gwarantuje zgodność narzędzia z ustalonymi rozmiarami i dopuszczalnymi odchyleniami dla średnicy i ostrza tnącego, jej symetrycznego przylutowywania, a także dokładnego obrotu wierteł.

Prawo do znakowania swoich wierteł specjalnym znakiem PMG otrzymują tylko te przedsiębiorstwa, które mogą udowodnić stałe zachowanie poziomu jakości produkowanych wierteł zgodnie z najnowszymi osiągnięciami nauki i techniki. Sprawdzają to niezależne instytuty techniczne.

Wiertła do wiertarki udarowej mogą być używane jako wiertła do betonu lub do wiercenia w murze, kamieniu naturalnym itp. Nie nadają się natomiast do takich materiałów jak bitum, tworzywo sztuczne, klej, materiały ścierne, metale itp.

Wiertło do wiertarki udarowej powinny być naprowadzane po linii prostej ze stałą prędkością. Należy unikać obciążeń bocznych i używać wyłącznie narzędzi współśrodkowych. Należy natomiast uniakć przykładania siły na zgięciu wiertła oraz zabrudzenia narzędzia podczas wiercenia miękkich i mokrych materiałów. Częste odciąganie narzędzia do tyłu ochroni wiertło przed przedwczesnym zużyciem.

Beton zazwyczaj jest zbrojony stalowymi prętami. Punktowe wiercenie konstrukcji żelbetowych pod złym kątem może spowodować zniszczenie płytki z węglika spiekanego. Dlatego przy trafieniu na stalowy pręt, należy natychmiast przerwać wiercenie, umieścić wiertło na pręt i kontynuować wiercenie z lekkim naciskiem na minimalnych obrotach.

Z kolei podczas wiercenia materiałów glazurowanych (płytek podłogowych, płytek marmurowych itp.) należy odłączyć mechanizm udarowy wiertarki udarowej i używać wiertła z pozytywną geometrią krawędzi tnącej.

Uchwyt zaciskowy mechanizmu napędowego i trzpienia wiertła przy mocnym zabrudzeniu należy czyścić specjalnym środkiem smarowniczym i zabezpieczającym.

Sam trzpień należy regularnie smarować. Jest to ważne zwłaszcza przed pierwszym użyciem. Dzięki temu przedłuża się czas pracy trzpienia i uchwytu oraz zwiększa efektywność wiercenia.

Należy też pamiętać, że płytka z węglika spiekanego jest bardziej wrażliwa na uderzenia, niż na stały nacisk (podobnie, jak na przykład, szkło). Dlatego np. podczas transportu wierteł do wiertarki udarowej należy sprawdzić, czy są one chronione przed mocnymi uderzeniami.

Wiertła z pojedynczą końcówką z węglika spiekanego (z 2 krawędziami tnącymi)

(SDS-PLUS i inne typy trzpieni)

Uszkodzenie: Płytka z węglika spiekanego jest zaokrąglona, wysokie zużycie spirali wiertła w okolicy głowicy

Przyczyna: Wiertło osiągnęło granicę maksymalnego zużycia

Uszkodzenie: Zniszczona końcówką z węglika spiekanego, ale większa jej część pozostaje przylutowana, występują uszkodzenia i zaokrąglenia powierzchni na główce wiertła

Przyczyna: Znaczna deformacja, na przykład wiercenie przez konstrukcje żelbetowe

Uszkodzenie: Płytka z węglika spiekanego i część głowicy wiertła zostały odłamane, bez resztki końcówki na wiertle

Przyczyna: Wada przy spawaniu

Uszkodzenie: Całkowicie wypadnięcie płytki z węglika spiekanego, bez widocznych resztek lutu na wiertle

Przyczyna: Wada przy spawaniu

Uszkodzenie: Nierówna powierzchnia złamania spirali, kąt powierzchni złamania odnośnie podłużnej osi wiertła nie jest prosty

Przyczyna: Dynamiczne złamanie przy oddziaływaniu jednorazowego obciążenia nadmiernej siły skręcającej

Uszkodzenie: Spirala wiertła jest zatkana farbą i materiałami klejącymi

Przyczyna: Zastosowanie wiertła niezgodne z przeznaczeniem

Wiertła Zentro 4-Cutter (z 4 krawędziami tnącymi) (SDS-PLUS, SDS-MAX i inne typy trzpieni)

Uszkodzenie: Płytka z węglika spiekanego zaokrąglona, wysokie zużycie spirali wiertła w okolicy głowicy

Przyczyna: Wiertło osiągnęło granicę maksymalnego zużycia

Uszkodzenie: Obwód głowicy, płytka z węglika spiekanego są złamane lub ukruszone, widoczne resztki lutu, wierzchołek zazwyczaj jest zaokrąglony

Przyczyna: Przeciążenie, nadmierne użycie siły, znaczna deformacja, na przykład wiercenie przez konstrukcje żelbetowe

Uszkodzenie: Nasadka z węglika spiekanego i wierzchołek są odłamane, brak pozostałości lutu

Przyczyna: Wada przy spawaniu

Uszkodzenie: Głowica wiertła jest zupełnie odłamana bezpośrednio pod płytką z węglika spiekanego

Przyczyna: Rozerwanie materiału w wyniku wewnętrznych napięć po obróbce termicznej

Uszkodzenie: Nasadka z węglika spiekanego wypadła całkowicie, brak pozostałości lutu

Przyczyna: Wada przy spawaniu

Uszkodzenie: Równe złamanie spirali, pod kątem 900 odnośnie podłużnej osi wiertła

Przyczyna: Rozerwanie w wyniku wewnętrznych napięć po termicznej obróbce

Trzpienie (SDS-PLUS, SDS-MAX i inne typy)

Ogólnie rzecz biorąc, należy zaznaczyć, że trzpienie zużywają się, niezależnie od ich rodzaju. Jedna z przyczyn złamania trzpienia może być niesprawny uchwyt zaciskowy perforatora.

Uszkodzenie: Złamanie wiertła w miejscu oznakowania, pod kątem 900 odnośnie osi podłużnej

Przyczyna: Efekt nacięcia przez nadmiernie głębokie znakowanie

Uszkodzenie: Trzpień jest przekręcony

Przyczyna: Nadmierna siła wiercenia

Uszkodzenie: Złamanie trzpienia, nierówna powierzchnia, nie pod kątem 900 odnośnie osi podłużnej wiertła

Przyczyna: Dynamiczne złamanie przy oddziaływaniu jednorazowego obciążenia, nadmiernej siły skręcającej

Uszkodzenie: Zaokrąglenie trzpienia

Przyczyna: Zużycie uchwytu zaciskowego perforatora

Uszkodzenie: Mocne zużycie lub deformacja rowków trzpienia

Przyczyna: Zużycie uchwytu zaciskowego

Uszkodzenie: Złamanie trzpienia o równej powierzchni, pod kątem 900 odnośnie podłużnej osi wiertła

Przyczyna: Rozerwanie na skutek wewnętrznych napięć po obróbce termicznej

Opracowanie: Redakcja IzoForum

nr katalogowy 15303

nr katalogowy 15304