Iniekcje kurtynowe

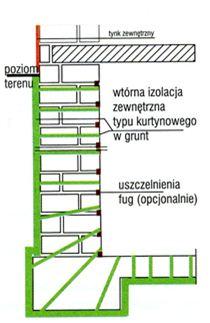

Iniekcja polega w tym wypadku na wywierceniu w przegrodach na wylot siatki otworów i wprowadzeniu pod ciśnieniem (nieprzekraczającym 10 bar) w otaczający grunt preparatu, który tworzy powierzchniową powłokę uszczelniającą na styku przegroda – grunt. Stosować tu można tylko materiały, które nie mają negatywnego wpływu na wody gruntowe.

Do wykonania tego typu robót stosuje się najczęściej żele akrylowe. Wahania poziomu wody gruntowej, stopnia zawilgocenia gruntu, działanie mrozu i zmiany temperatury (zwłaszcza przejścia przez zero) nie wpływają na właściwości uszczelniające materiału.

Podobnie, jak przy wykonywaniu innych prac renowacyjnych, należy przeprowadzić ocenę stanu obiektu ze szczególnym uwzględnieniem przegród (ich konstrukcji, grubości, występowania dylatacji i przejść rur instalacyjnych, obecności rys oraz pustek, itp.), określić rodzaj obciążenia wilgocią, określić stopień ich zawilgocenia, zasolenia itp. Na tej podstawie określamy średnicę i rozstaw otworów iniekcyjnych.

Typowy rozstaw otworów dla przepon kurtynowych, to siatka 50×50 cm, z jednym otworem dodatkowym w środku każdego kwadratu. Pamiętać należy, że im grubsza przegroda, tym rozstaw otworów powinien być mniejszy, przy jednocześnie większej średnicy samych otworów.

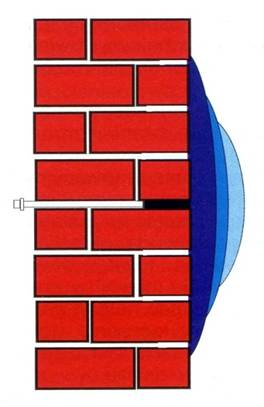

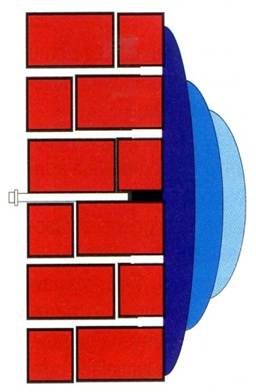

Podobnie zużycie iniektu wzrasta wraz z grubością muru. Żel wnika bowiem w istniejące pęknięcia i rysy oraz pory muru, co powoduje jego dodatkowe uszczelnienie strukturalne, jednak jednocześnie wzrasta zużycie materiału. Podobny wpływ na zużycie żelu ma rodzaj gruntu otaczającego budynek. Grunty spoiste pozwalają na penetrację iniektu tylko na płaszczyźnie styku ściana – otaczający grunt. Obecność gruntów niespoistych powoduje, że część materiału jest wiązana przez grunt i jego zużycie wzrasta. Należy się także liczyć z lokalnymi pustkami i ubytkami występującymi przy powierzchni muru, co także powoduje zwiększone zużycie materiału.

Dlatego też iniekcję w grunt rozpoczyna się od najniższego rzędu otworów i prowadzi się ją do momentu zauważenia wycieku żelu przez sąsiednie otwory lub uzyskania zużycia adekwatnego do uzyskanego we wcześniejszych próbnych iniekcjach. Po zakończeniu iniekcji należy usunąć końcówki iniekcyjne, a otwory zasklepić systemową zaprawą.

Podobnie jak przy uszczelnieniach strukturalnych, konieczne jest dokumentowanie wielkości i parametrów, takich jak: obciążenie wilgocią/wodą, odstępy między końcówkami iniekcyjnymi, temperatura iniektu oraz otaczającego gruntu, rodzaj stosowanego iniektu, czas utwardzania iniektu, ciśnienia iniekcji, zużycie iniektu (na 1 otwór oraz na 1 m2 uszczelnienia). W razie potrzeby należy wykonać dodatkowe iniekcje doszczelniające.

Zaletą tego rozwiązania jest wykonanie izolacji zewnętrznej, wadą – koszty i trudności techniczne. Proszę pamiętać, że hydrożele są materiałami o szybkim czasie reakcji. Można go co prawda regulować, ale nie w dowolnym zakresie. Materiał jest w końcu wprowadzany w grunt (zazwyczaj niespoisty) i nie może on spływać w dół wzdłuż ścian fundamentowych. Wymusza to taka organizacje robót, aby proces żelowania następował w odpowiednim momencie.

Dlatego możliwe są następujące warianty przeprowadzania robót iniekcyjnych:

1. Iniekcja jednostopniowa, czas iniekcji musi być krótszy, niż czas reakcji iniektu

2. Iniekcja wielostopniowa, w pierwszym etapie wtłacza się część iniektu i pozwala mu związać, po czym następuje iniekcja uzupełniająca pozostała częścią materiału

W praktyce najczęściej spotyka się sytuację, ze przez każdą końcówkę iniekt tłoczony jest przynajmniej dwukrotnie. W pierwszym etapie iniekcji wiąże otaczający grunt i tworzy barierę pozwalającą na późniejsze – w drugim etapie – wykonanie „właściwej kurtyny”, stanowiącej powłokę hydroizolacyjną.

Często konieczne jest także trzecie podejście – iniektownie uszczelniające. Wszystko zależy od stanu ściany (jej zewnętrznej powierzchni) oraz rodzaju gruntu (spoisty, niespoisty). Iniekcja wielostopniowa wymaga jednakże specjalnej pompy, najczęściej typu 2K, pozwalającej na przemycie końcówki iniekcyjnej wodą lub stosownym rozpuszczalnikiem.

Zamiast hydrożeli (poliakryloamidów), do wykonywania iniekcji kurtynowych stosuje się także żele na bazie poliuretanów. Są one dostarczane w postaci koncentratów, dla których katalizatorem jest woda (dlatego są one mieszane z wodą przed iniekcją). Zasada ich działania jest podobna, jak w przypadku żeli akrylowych.

Zalecane jest ponadto, bezwzględne wykonywanie iniekcji próbnej. Pozwala ona oszacować, czy w danym przypadku dla konkretnego rozstawu siatki otworów i ciśnienia, utworzy się na całej powierzchni powłoka uszczelniająca. Istotne jest także określenie zużycia materiału iniekcyjnego, zaniżenie zużycia może doprowadzić do przerw w ciągłości powłoki uszczelniającej.

Kolejną grupą materiałów stosowanych do wykonywania iniekcji kurtynowych są coraz bardziej popularne materiały na bazie bentonitów. Bentonity to grupa materiałów, w których zasadniczym elementem czynnym jest bentonit sodowy. Jest to naturalny materiał powstający w procesie wietrzenia iłów popiołów wulkanicznych. Po wydobyciu jest poddawany procesowi obróbki, dzięki czemu zyskuje unikalne właściwości. Jego charakterystyczna cechą wykorzystywana w praktyce jest olbrzymia zdolność do absorpcji wody oraz plastyczność i odporność na łamanie.

Opracowanie: Redakcja IzoForum

Aktualizacja: 29-11-2011

Tekst: Cezariusz Magott

nr katalogowy 03160

nr katalogowy 06101

nr katalogowy 01992KS